设备维修记录自动化生成平台:从报修到评价,数据自然沉淀

深夜,设备主管陈工对着一份设备维修报告发愁:产线核心设备“激光切割机L-100”的季度维修成本激增45%。

他立刻要求调取该设备过去一年的维修记录,得到的却是一场混乱的数据寻宝:混杂的纸质设备维修工单、散落的Excel表格、零碎的微信聊天记录。

两小时的拼凑后,设备维修记录依然残缺——故障描述模糊,零件型号对不上,维修时长全靠估算。面对这份失真的设备维修记录,陈工无法判断是偶发故障还是设备衰退,预警与成本控制无从谈起。

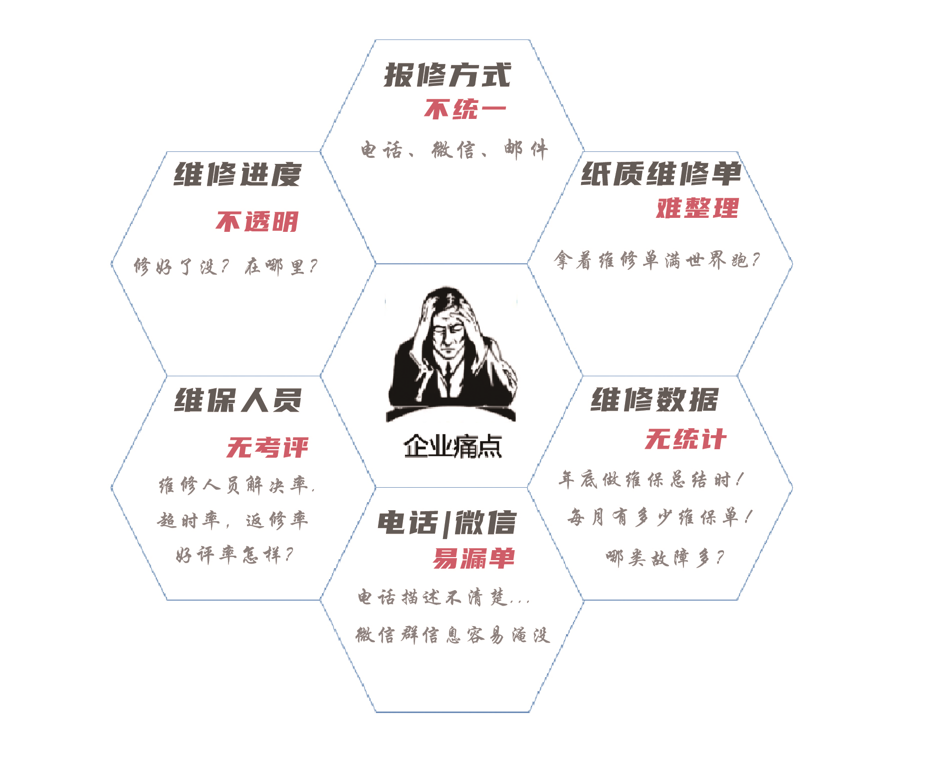

这一场景揭示了传统设备维修记录管理的普遍困境,其痛点集中体现在三个方面:

一、传统之痛:设备维修记录的三大顽疾

记录失真,价值缺失:设备维修记录表依赖事后补录,凭记忆估算工时、零件,导致数据准确性低,无法与库存、考核精准关联,失去管理价值。

数据孤岛,追溯困难:纸质设备巡检记录易丢失,电子表格分散各处,设备完整的维修履历被割裂,难以整合分析,形成信息断层。

过程脱节,管理虚化:设备维修记录与实际维修流程分离,成为“两张皮”,无法反映真实处理过程,管理者缺乏监督与优化的依据。

二、破局之道:让记录在流程中“自然生长”

一份真实、完整、可用的设备维修记录,不应是事后编撰的,而应是在标准化、数字化、透明化的流转过程中自动沉淀的结果。青鸟报修云的核心设计,正是将设备维修记录的生成,完全融入从报修到评价闭环的每一个环节,实现全程自动构建。

三、流程揭秘:七步自动化生成完美设备维修记录

第一步:极简注册与智能配置

企业管理员在青鸟报修云平台快速完成注册。随后,在后台核心配置两项信息:

通讯录:在此版块进行通讯录(人员角色、权限、技术人员配置企业、故障类型、区域等)及部门信息。

设备管理:手动或者批量添加设备信息,平台为每一台关键设备建立数字身份证,包含设备名称、型号、编号、位置、供应商等基础信息。这是未来所有设备维修记录能够精准挂载到具体设备上的前提。

流程与规则配置:设定报修分类、审批流程、派单规则。这些规则将驱动后续流程标准化运行,为生成标准化的设备维修记录提供框架。

第二步:用户报修

当员工发现设备故障,通过企业微信、公众号或扫描设备二维码发起报修。在提交页面,平台会自动关联具体设备。从这一刻起,一条以该设备为主线的、带有唯一编号的潜在设备维修记录雏形已在数据库中创建,并包含了报修时间、报修人、故障设备、初步现象描述等初始字段。

第三步:智能派单与移动接单

平台根据规则自动派单或管理员手动派单。维修人员通过青鸟报修云小程序或企业微信通知接收工单。此环节,设备维修记录自动关联了派单时间、指定维修人员/班组信息。维修人员点击接单,记录中则增加了“接单响应时间”。

第四步:现场维修与闭环

这是设备维修记录内容“血肉”生成的关键阶段:

扫码打卡:维修人员到达现场,扫描设备二维码,系统确认位置,记录中记下“实际到场时间”。

故障诊断与处理:维修人员在手机端填写“实际故障原因”、“处理措施”。如需更换配件,可在线申请并关联物料库,领用后,物料名称、型号、数量自动写入本次维修记录。

过程留痕:可在维修过程中拍照上传设备维修的状态,这些图片成为设备维修记录的直观附件。

完工提交:处理完毕,维修人员提交完工,填写“实际维修耗时”。平台自动计算“总耗时”。

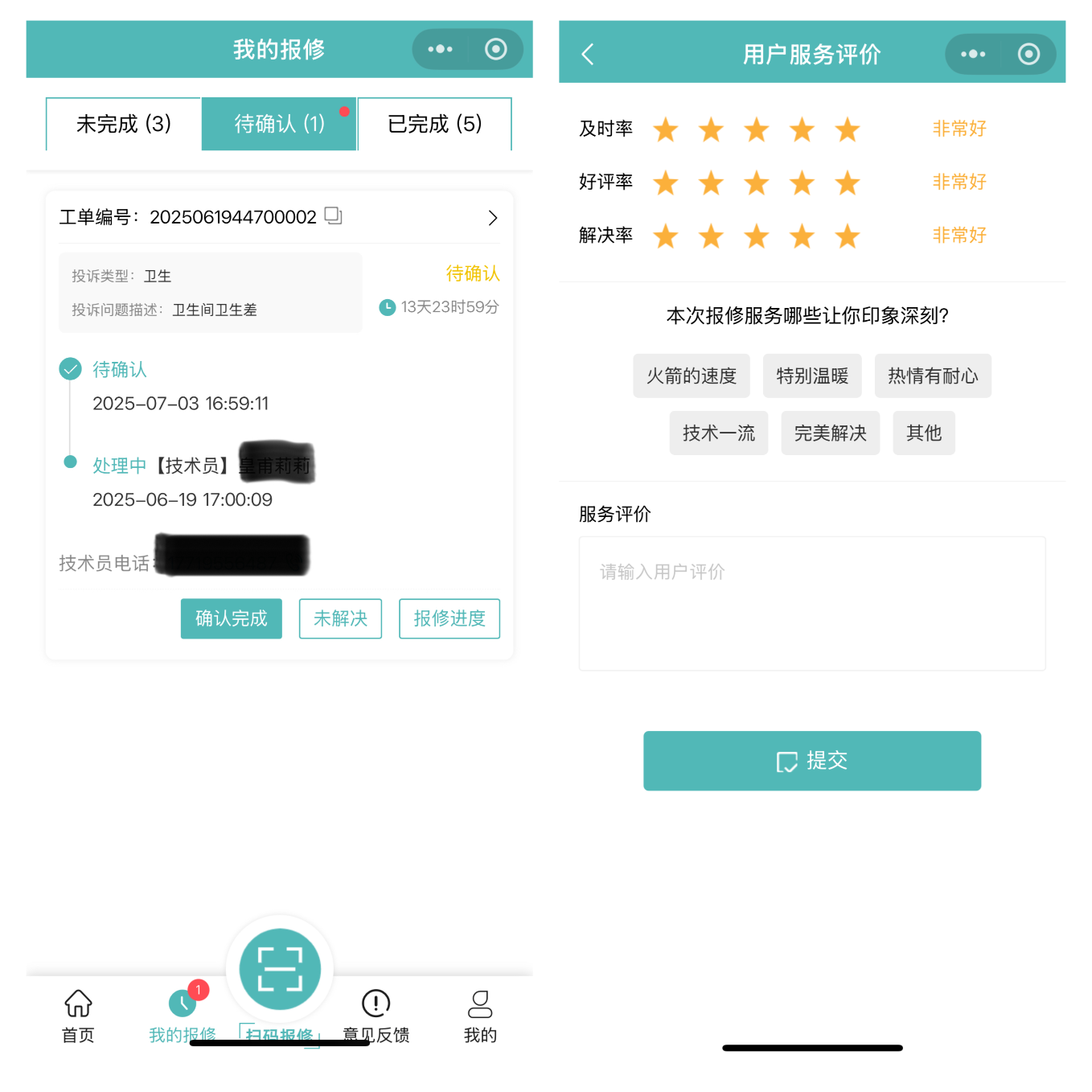

第五步:用户确认与评价

平台自动通知报修人验收。用户可查看维修过程和结果,在线确认,并可对服务进行评分与评价。用户的确认时间和满意度评价自动归入该条设备维修记录,标志着此次服务闭环的完成。

至此,一份包含时间、人物、事件、物料、耗时、结果、评价等全要素的、真实不可篡改的数字化设备维修记录,已完全自动生成,并永久、结构化地归档在该设备的数字档案下。

四、价值重塑:从成本负担到战略资产

通过青鸟报修云:

维修人员从繁琐记录中解放,工作被客观展现。

管理者获得实时数据洞察,实现从经验到数据决策的跨越。

企业组织将每次维修沉淀为标准数字资产,为精益运营与决策提供坚实数据底座。

在智能制造时代,数据是核心生产要素。青鸟报修云通过流程重塑,让设备维修记录从被动的回忆录,转变为主动的过程直播,开启了以数据驱动设备资产保值、增值的新篇章。选择改变,让每一份记录言之有物,每一次决策有据可依。