青鸟报修云巡检管理系统:车间巡检数字化解决方案

车间巡检是生产安全的“第一道防线”:设备温度是否超标、零件磨损是否预警、工艺参数是否合规……每一项检查记录都关乎生产效率与产品质量。但传统纸质车间巡检记录表却像“隐形枷锁”,让巡检从“保障线”变成“拖后腿”,而青鸟报修云巡检管理系统的出现,正用数字化手段让车间巡检从“糊涂账”变“明白账”。

一、传统纸质车间巡检记录表:这些“坑”正在拖慢生产节奏

车间师傅们对纸质巡检表的吐槽早已不是秘密,看似简单的“填表记录”,实则藏着影响生产的隐形风险:

1、记录“潦草如天书”,数据成“无效信息”

巡检员在嘈杂车间手写巡检记录表,“轴承温度38℃”写成“83℃”,“轻微渗漏”简写为“正常”,关键参数模糊不清。纸质车间巡检记录表的“手写随意性”,让数据可信度大打折扣,后续故障分析全靠“猜”。

2、漏检缺项成“家常饭”,隐患悄悄“钻空子”

纸质表格全凭巡检员自觉勾选,遇到急单赶工或人员疏忽,“安全阀校验”“润滑脂液位”等关键项常被漏掉。更头疼的是,事后追责时,“没检查”和“忘记录”根本说不清,隐患源头成谜。

3、数据汇总“等三天”,决策慢半拍

每天车间巡检记录表堆成“小山”,月底3名文员花2天录入Excel,还常因“字迹识别错”“漏录页”导致数据失真。生产经理想知道“本周设备故障TOP3”,得等报表出来才能分析,等发现“某型号机床异响频发”时,已经连续出现3次小停机。数据滞后让生产优化成了“马后炮”。

4、异常处理“断链条”,问题“石沉大海”

巡检发现“冲压机异响”,纸质车间巡检记录表交车间主任签字,再转维修组,中间环节稍有延误就“石沉大海”。更糟的是,修复后没人记录“如何解决”,下次同类问题还得“从头排查”。

5、历史数据“考古难”,趋势分析“没依据”

想查某台设备三年前的故障记录?得去档案室翻箱倒柜找纸质巡检台账,半天找不到一张;想分析“季度故障趋势”,散落的表格根本凑不齐完整数据。

6、责任划分“踢皮球”,考核成“走过场”

巡检任务靠口头安排,人员调班时漏派任务;记录无时间戳,出现问题时“谁巡检、谁签字”说不清。某车间设备故障追溯时,发现巡检记录签名疑似代签,却因无证据只能不了了之,考核制度成了“纸上规定”。

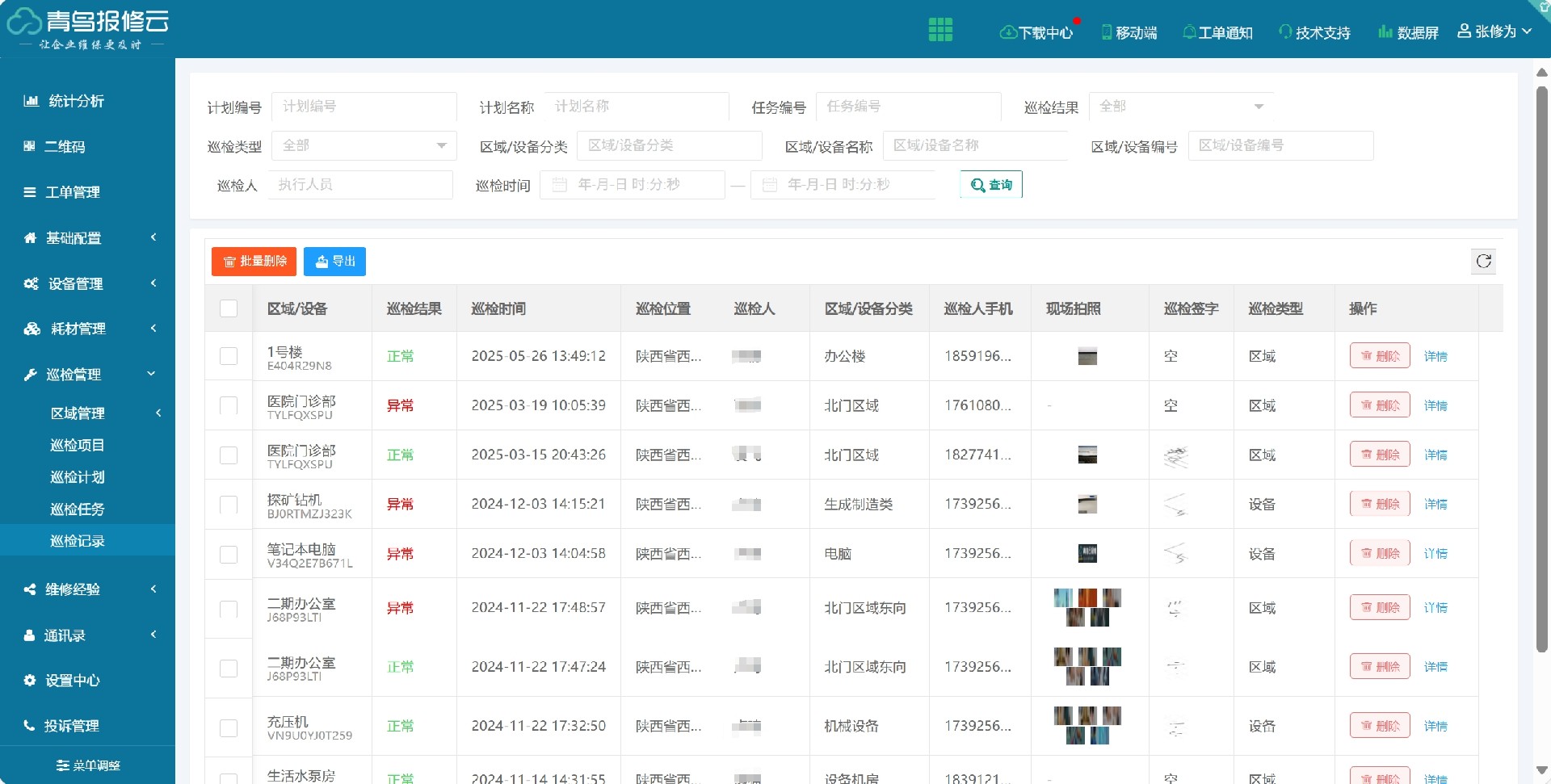

二、青鸟报修云巡检系统:6大功能让巡检“全程可控”

青鸟报修云巡检管理系统用数字化手段直击纸质车间巡检记录表痛点,让巡检从人工依赖转向智能驱动,每个环节都清晰可控:

1、标准化记录“零误差”,数据精准可追溯

告别手写模糊,系统预设标准化巡检项,巡检员只需在手机端选择状态,支持上传巡检图片,数据实时同步至后台,再也不怕“笔误毁数据”。

2、强制校验“防漏检”,关键项一个不落

系统按设备类型生成专属巡检模板,漏检任何一项(如“未检查安全阀状态”)都无法提交,强制提醒“请完成全部项目”。还能设置“巡检现场拍照”,确保巡检员“走到、看到、记到”。

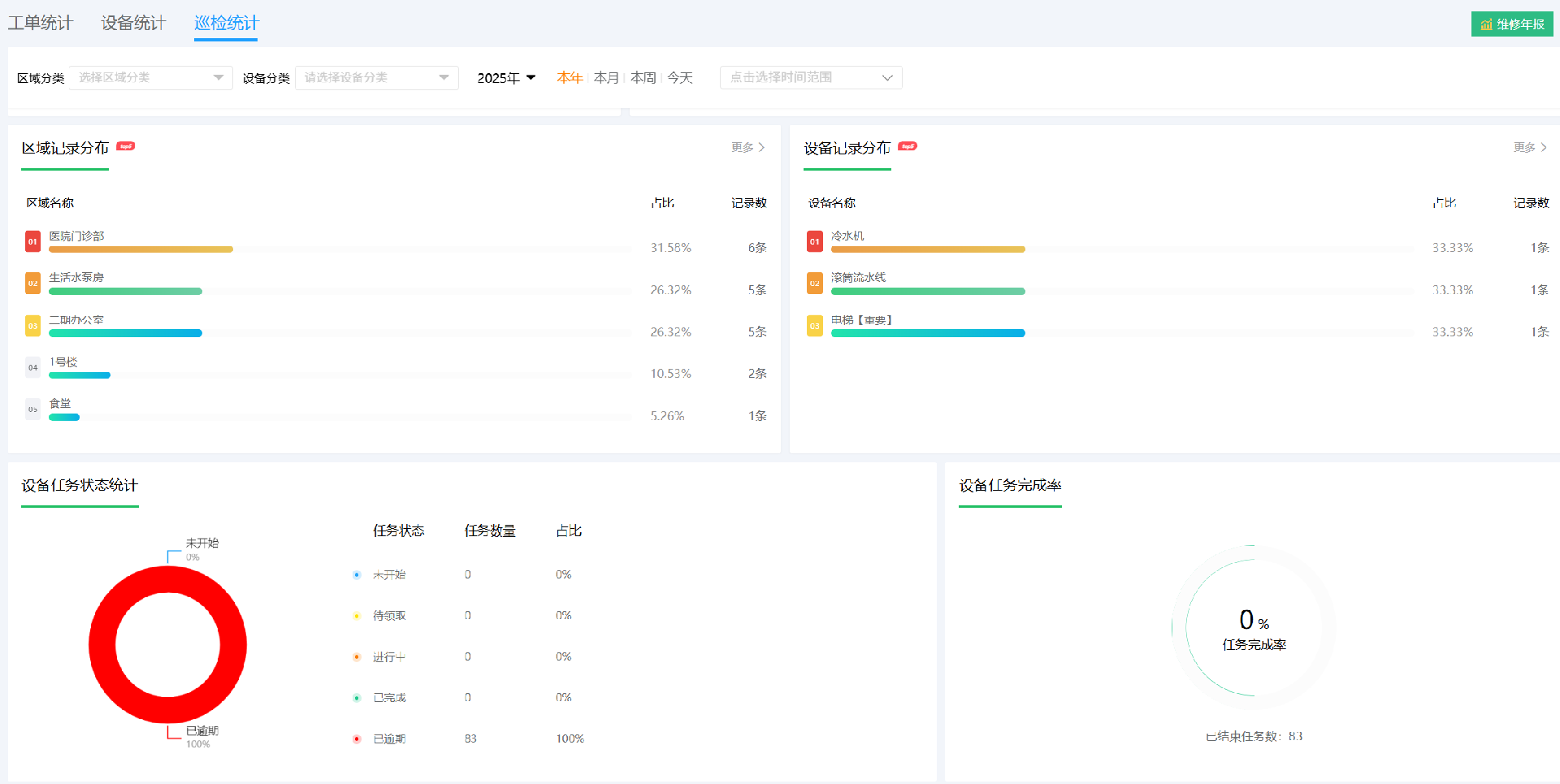

3、数据自动汇总“秒出表”,决策快人一步

巡检数据实时上传,系统自动生成多维度报表。如巡检任务完成状态、 巡检异常统计、巡检报告等。生产经理打开后台就能看数据,无需等待人工录入,发现“机床异响频发”可即时安排维护,数据滞后问题彻底解决。

4、异常闭环“全跟踪”,问题不落地

巡检发现异常一键提交,系统自动生成维修工单,实时推送至维修组,进度全程可见:“已派给张师傅”“处理中”“维修完成待验收”。维修记录与巡检数据联动,下次巡检时可查看“历史故障及解决方案”。

5、历史数据“一键查”,趋势分析有依据

每台设备、每次巡检都生成电子档案,输入设备编号即可查看该设备历史维修记录、巡检记录,可以分析数据帮助车间提前调整维护计划,某电子厂用后重复故障率下降40%。

6、责任到人“明明白白”,考核有凭有据

巡检任务在线派单,附带时间、地点、责任人信息;提交车间巡检记录表时自动生成“电子签名+时间戳”,谁巡检、谁确认一目了然。人员调班时任务一键交接,历史记录可追溯,考核不再靠“印象”。

从“被动救火”到“主动预防”,巡检也能成“增效利器” 车间巡检的核心价值,是通过精准记录、及时发现隐患,减少停机损失、降低维修成本。传统纸质车间记录让巡检陷入“漏检-故障-抢修”的恶性循环,而青鸟报修云巡检系统用数字化打破这一困局:数据准了、漏检少了、响应快了、追溯易了,巡检不再是“走过场”,反而成了优化生产的“数据依据”。

相关新闻

- 专业售后维修管理系统解决方案 | 青鸟报修云,赋能企业服务数···

- 解决补填、厘清责任、赢得信任——一份智能“电梯巡查记录表”为···

- 从“记录”到“决策”:论设备维修报告在企业数字化进程中的核心···

- 响应慢、进度黑、数据散?2026年,是时候用一套系统重塑企业···

- 从凌晨两点的电话到系统自动派单:一个物业工程部的数字化转型实···

- 从“分钟”到“秒级”:一套医用耗材管理系统如何重构医院耗材管···

- 青鸟报修云设备管理软件:打造全场景数字化维保新范式

- 全流程数字化:电子维修单模板助力物业服务品质升级

- 定义未来运维:新一代智能运维平台,构建企业稳健运营基石

- 重磅发布:重新定义设备维修报告,打造不可篡改的设备数字档案