耗材管理软件:告别「糊涂账」,开启智能管控新体验

在现代化工厂里,小到一颗螺丝钉、大到百米输送链,从数控机床的精密刀具到空压机的滤芯配件,各类耗材配件构成了设备运转的「生命线」。

据统计,一家中型制造企业的耗材配件种类可达数万种,传统管理模式下,「找料靠运气、库存靠估计、采购靠经验」的乱象,每年造成的成本浪费高达年产值的5%-8%。

而耗材管理软件的出现,正以数字化手段破解这一难题,让耗材管理从「黑洞」变为「金矿」。

一、工厂耗材配件管理的真实困境:种类繁杂,传统模式力不从心

1、设备与耗材的「冰山一角」

工厂设备类型庞杂,决定了耗材配件的复杂性:

生产设备:数控机床需刀具、切削液、导轨油;注塑机依赖螺杆、密封圈、液压油。

动力设备:空压机的滤芯、皮带、润滑油;变压器的绝缘油、熔断器。

仓储设备:叉车的轮胎、电瓶、液压油;AGV的导航传感器、充电模块。

环保设备:污水处理系统的滤芯、絮凝剂;除尘设备的滤袋、电机轴承。

现状:某汽车零部件厂光叉车配件就有2000+种,传统人工管理现状下耗材下,仓库宛如「迷宫」,找耗材平均耗时40分钟/单。

2、传统管理的四大致命伤

①耗材库存「冰火两重天」

冷门配件(如进口设备专用密封圈)积压3年未用,占用资金超百万;

常用耗材(如润滑油)频繁缺货,紧急采购成本增加30%,某电子厂曾因锡膏断供导致产线停摆8小时。

②人工管理耗材漏洞百出

手写耗材领料单模糊不清,「M12螺栓」错发成「M10」导致设备装配返工;

耗材盘点全靠人工计数,某机械厂年终盘点发现账实差异率高达15%。

③耗材采购决策全凭「感觉」

传统耗材采购完全依赖库管员经验订货,缺乏数据支撑,某化工企业因误判滤芯消耗周期,导致设备停机待料48小时。

④耗材追溯无据,责任难究

传统耗材的使用明细难以追溯,且耗材的质量问题难以定位购买厂家,某工厂因劣质轴承引发设备故障,却无法定位供应商责任。

二、耗材管理软件:全流程数字化,让每一件耗材都「有迹可循」

1、智能建档:给耗材戴上「电子身份证」

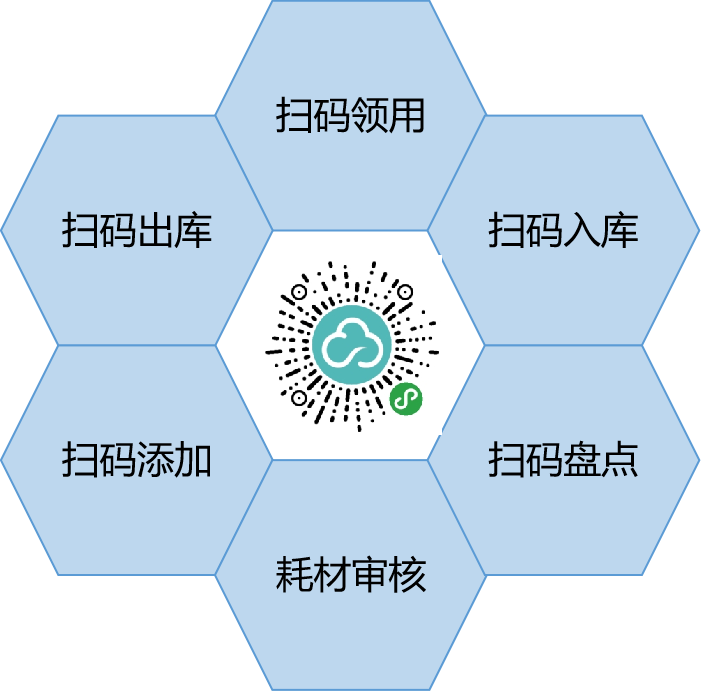

一物一码管理:耗材管理软件为每个耗材生成专属二维码,扫码即可查看名称、规格、供应商、库存位置等信息;

分类精细化:耗材管理软件支持按照设备类型、使用频率、材质属性等维度分类;某机械厂将2万种耗材归类为12大品类,找料效率提升70%。

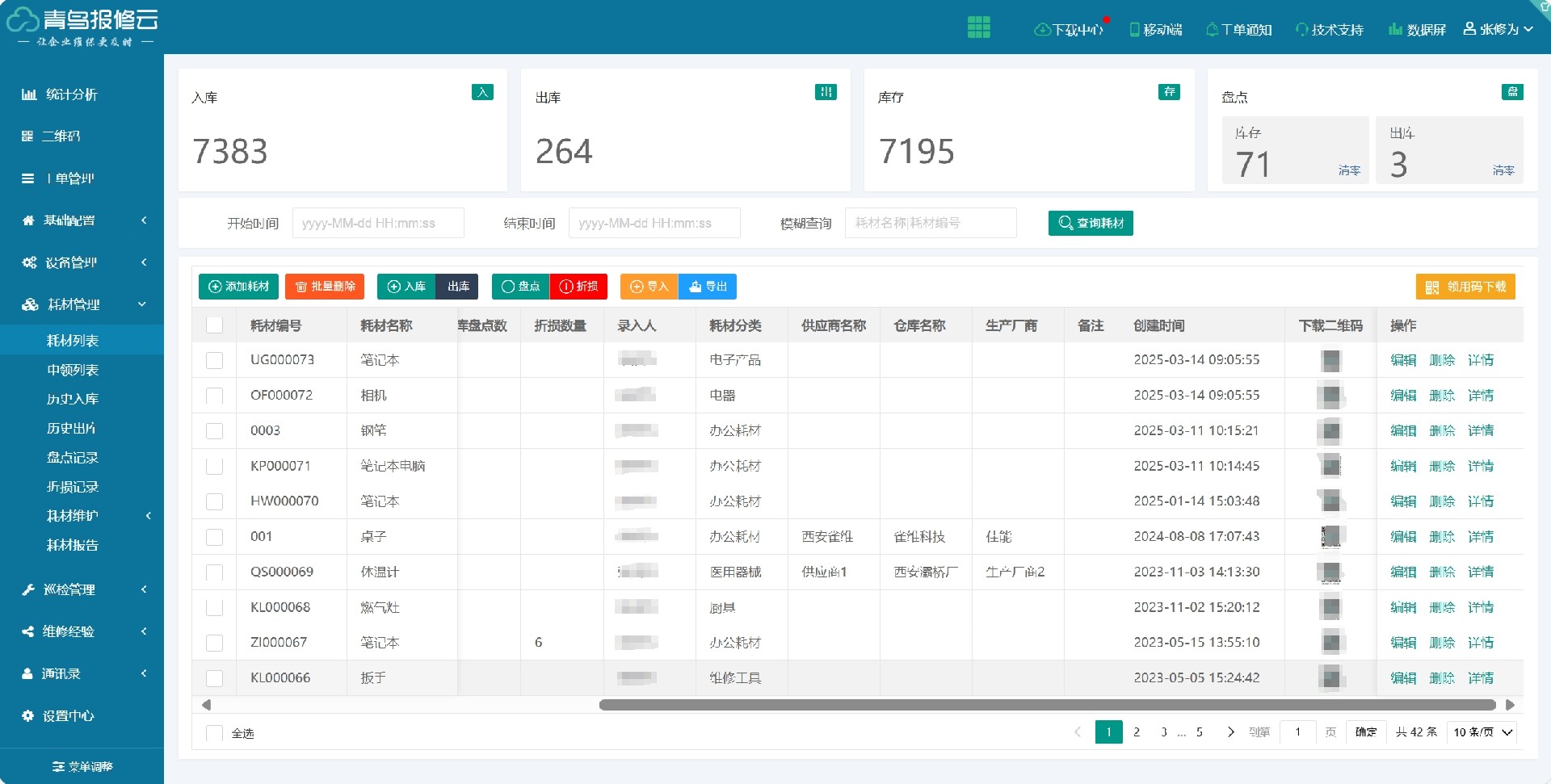

耗材台账管理:耗材管理软件可以为所有的耗材生成线上台账,包括耗材名称、编号、分类、供应商名称、仓库名称等。

2、库存动态监控:告别「凭感觉」管理

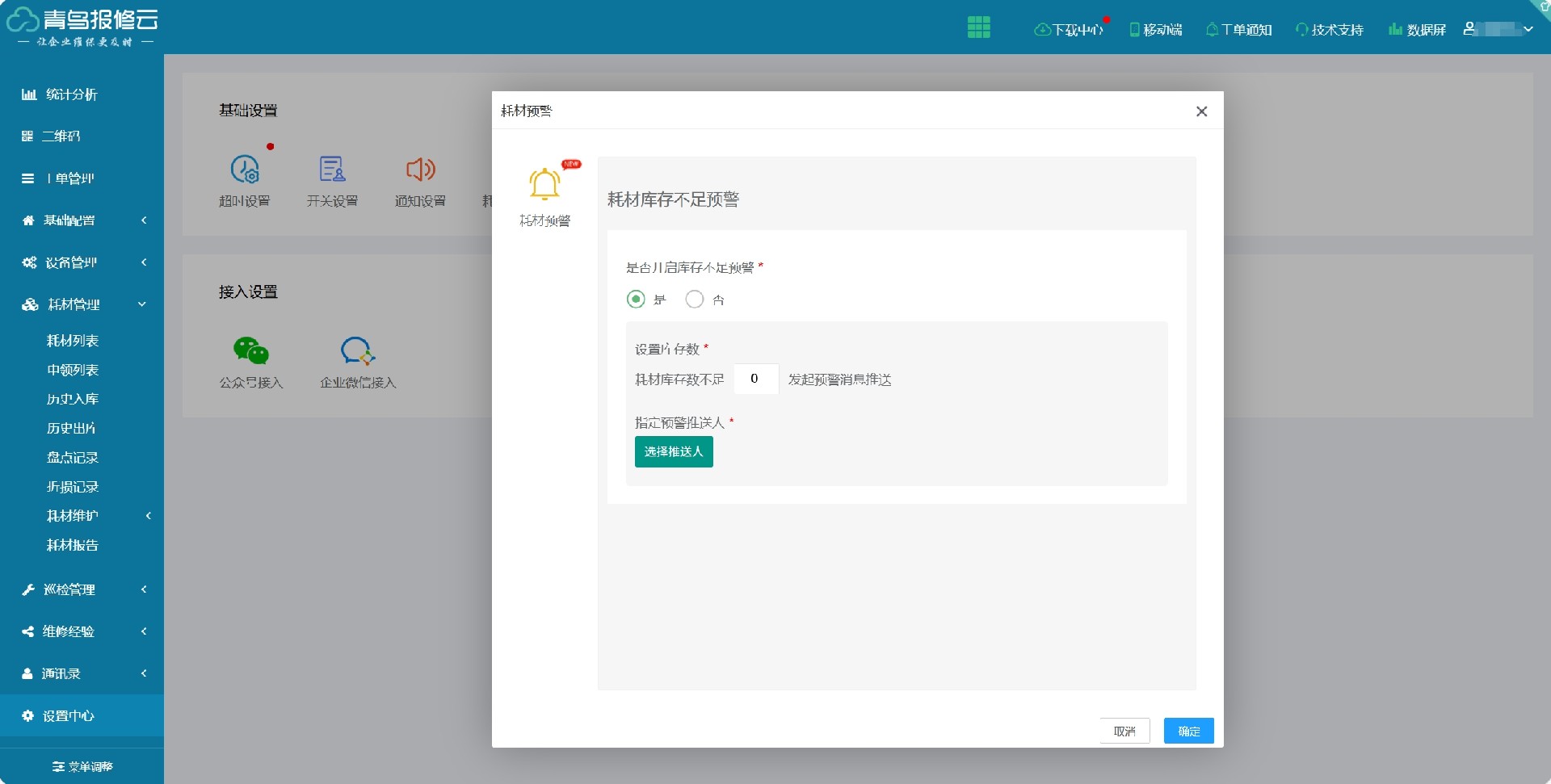

智能预警系统:耗材管理软件可以设置安全库存阈值,当库存低于警戒线时自动向管理人员推送预警信息。某食品厂将润滑油库存周期从「每月盘点」改为「动态预警」,缺货率从25%降至3%;

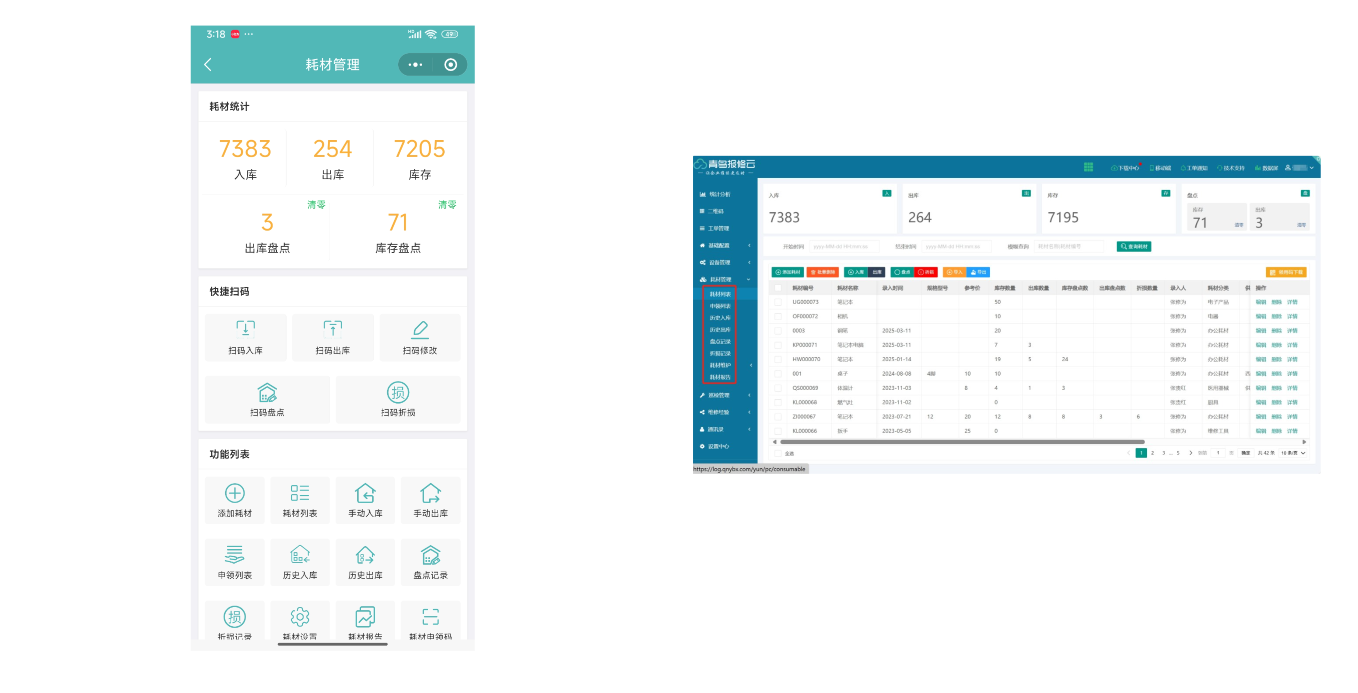

实时库存看板:手机/PC端实时查看库存总量、出入库记录、周转率等数据,管理层可远程掌控全局。

3、全流程自动化:领料、采购、追溯一键打通

线上领料审批:员工通过小程序/PC端、扫码、维修过程中等方式提交领料申请,主管线上审批,耗材管理软件自动扣减库存;某汽车厂领料流程从「2小时」压缩至「10分钟」;

线上出库、折损盘点:设备管理软件能够支持PC端、移动端扫码、手动进行线上入库、出库、修改耗材基础信息、盘点、耗材折损。

采购数据指南:耗材管理软件能够将所有的耗材出入库进行统一汇总,根据这些数据为管理人员提供专业的采购建议;某电子厂采购决策时间缩短50%;

全生命周期追溯:耗材管理软件能够将耗材从入库、领用、更换到报废的全流程记录可查;某工厂通过追溯系统快速定位一批劣质齿轮供应商,挽回损失超20万元。

三、为什么选择耗材管理软件?

降本直接:耗材管理软件能够减少库存积压、避免紧急采购,综合成本降低15%-30%;

提效显著:耗材管理软件领料、盘点、采购效率提升50%以上,释放人力投入核心业务;

风险可控:耗材管理软件全流程记录,质量问题可追溯、库存风险可预警,让管理更从容;

适配性强:耗材管理软件支持多仓库、多品类、多场景管理,从小型工厂到集团化企业均可定制。

在工业数字化浪潮中,耗材管理软件使企业耗材管理从「边缘环节」变为「核心竞争力」。

点击[免费试用],解锁耗材管理新范式,让每一件耗材都成为企业降本增效的助推器,告别「忙乱差」,拥抱「精准狠」!

相关新闻

- 专业售后维修管理系统解决方案 | 青鸟报修云,赋能企业服务数···

- 解决补填、厘清责任、赢得信任——一份智能“电梯巡查记录表”为···

- 从“记录”到“决策”:论设备维修报告在企业数字化进程中的核心···

- 响应慢、进度黑、数据散?2026年,是时候用一套系统重塑企业···

- 从凌晨两点的电话到系统自动派单:一个物业工程部的数字化转型实···

- 从“分钟”到“秒级”:一套医用耗材管理系统如何重构医院耗材管···

- 青鸟报修云设备管理软件:打造全场景数字化维保新范式

- 全流程数字化:电子维修单模板助力物业服务品质升级

- 定义未来运维:新一代智能运维平台,构建企业稳健运营基石

- 重磅发布:重新定义设备维修报告,打造不可篡改的设备数字档案