智能巡检升级:扫码即用,助力工厂降本增效

在现代工厂的生产线上,从精密的数控机床到轰鸣的空压机,从智能AGV小车到庞大的仓储货架,每一台设备都是维系生产的关键节点。

然而,传统设备巡检模式却因效率低、数据虚、响应慢等问题,成为制约企业高效运营的瓶颈。数据显示,60%的设备突发故障源于巡检疏漏,每年因设备停机造成的损失超千亿元。而设备巡检系统的出现,正以数字化手段重塑工厂设备管理生态。

一、传统设备巡检的五大“致命短板”

1、及时性缺失:漏检、迟检成常态

传统设备巡检主要依赖人工排班与纸质巡检记录的巡检方式,执行全凭自觉,缺乏有效监督。巡检记录填写更是潦草不堪,有的甚至于都无法知晓巡检了哪些项目。某汽车零部件厂曾因空压机巡检延迟2小时,气压骤降导致整条生产线停机,直接损失超50万元;更有企业因漏检关键设备,引发连锁故障,维修成本激增3倍。

2、透明性不足:数据“黑箱”难管控

传统的设备巡检结果仅记录在纸质巡检记录表格中,管理层无法实时获取设备巡检状态。某电子厂年终核查发现,近30%的巡检记录存在事后补填或虚构情况,设备隐患长期被掩盖,最终导致重大事故。

3、真实性存疑:执行过程难追溯

传统设备巡检管理,缺乏真实有效的信息。如巡检人员是否到岗、是否按标准操作都难以验证。部分企业出现巡检员未实际检查设备却签字确认的情况,如某化工厂因虚假巡检,引发储油罐泄漏事故,暴露传统模式的监管漏洞。

4、标准执行混乱:“一刀切”难适配

传统纸质巡检记录表为统一格式,但是不同类型设备巡检需求差异巨大,导致巡检内容不匹配,数据不真实。比如精密仪器需每日细致检测,而普通设备过度巡检造成资源浪费,关键设备却因检查不足埋下隐患。

5、异常响应迟缓:故障处理“慢半拍”

传统设备巡检过程中发现故障后需层层上报,从现场反馈到启动维修,平均耗时超24小时。某机械厂因轴承磨损未及时处理,引发设备连锁损坏,维修成本增加200%以上。

二、设备巡检系统:六大核心功能重塑管理效能

1、扫码巡检:1秒直达,效率飙升20倍

设备巡检系统为每台设备生成专属二维码,巡检人员扫码即可调取设备档案、历史巡检、维修记录及当前巡检任务。某机械制造厂应用后,单台设备巡检准备时间从10分钟缩短至30秒,整体效率提升超80%,且操作全程留痕,杜绝漏检。

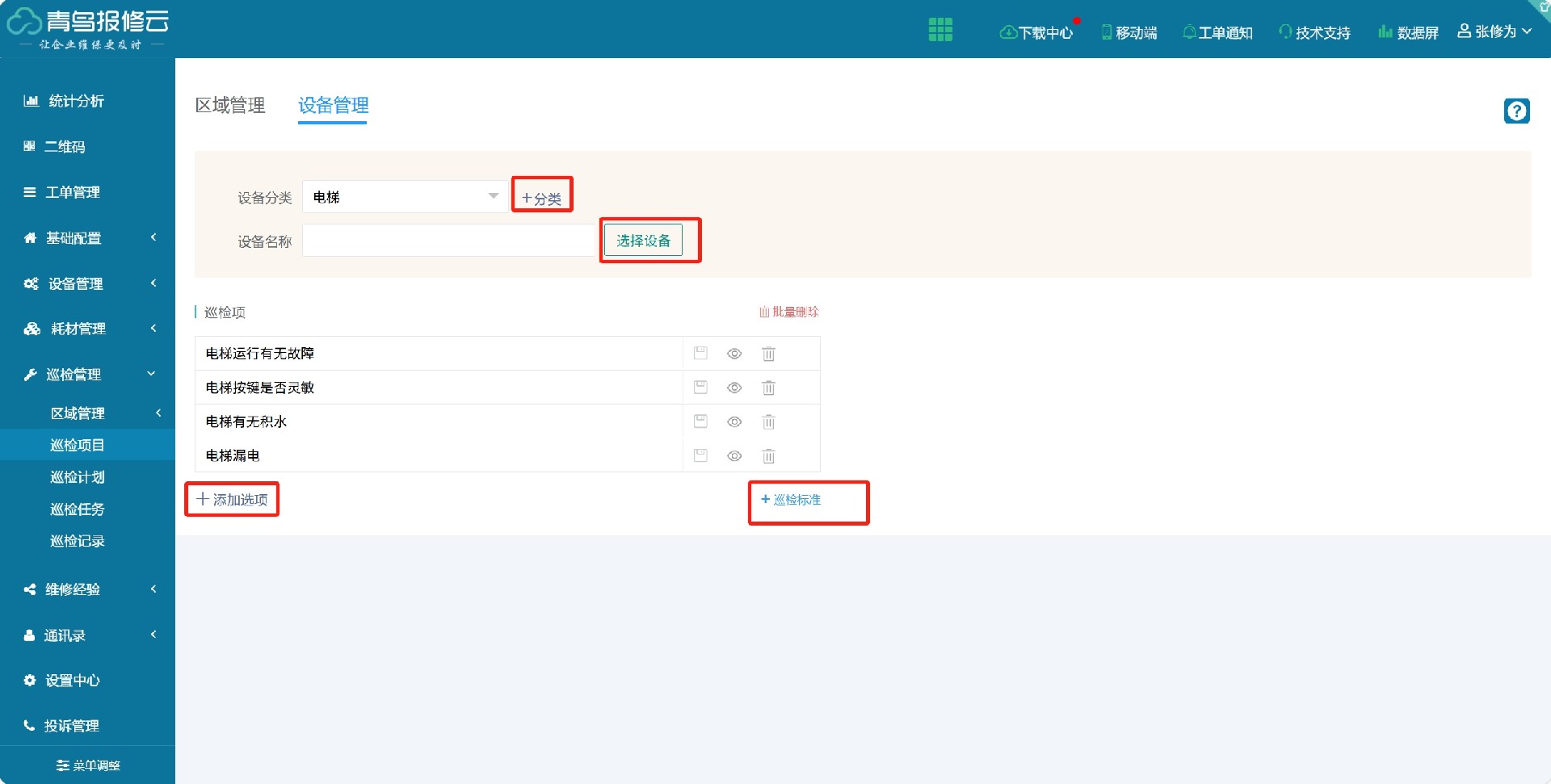

2、柔性定制:精准适配每一台设备

设备巡检系统支持按照设备类型、重要程度自定义巡检计划。在周期设置上,设备巡检系统支持按照每年、每月、每日以及具体的执行时间,完全匹配不同设备的巡检频次需求。如精密设备每日巡检,普通设备按月执行。

在设备巡检项目上,设备巡检系统支持为不同的设备类型设置不同的巡检项目,并且支持增加具体的巡检标准。如为数控机床设置“主轴温度、刀具磨损”等指标,为空压机定制“气压、振动值”监测项。

在流程上,设备巡检管理系统支持设置巡检逾期时间、选择巡检技术人员、巡检完成抄送人等,确保关键参数无遗漏。

3、实时监控:设备状态“一网打尽”

设备巡检系统在技术人员巡检完成后,自动将巡检记录信息实时同步至设备巡检系统后台。某物流仓储中心通过看板及时发现叉车制动系统异常,提前更换部件,成功避免安全事故;管理层可随时查看设备运行、巡检状态,远程调度资源。

4、水印定位:杜绝虚假巡检“铁证如山”

设备巡检系统支持在巡检过程中上传现场图片,并自动为图片添加防伪水印,如时间、地点等水印显示,设备巡检系统实时校验定位,有效解决虚假巡检的现象。某钢铁企业引入后,虚假巡检率从25%降至0,确保数据真实可靠。

5、智能预警:故障处理“快人一步”

设备巡检管理系统会在巡检任务执行时间能够自动给巡检技术人员推送巡检任务提醒,漏检率下降90%;

在巡检过程中,如果遇到巡检项异常时,设备巡检系统会自动生成报修工单,立即预设报修流程派单给对应维修人员。某食品加工厂应用后,故障处理时间从平均8小时缩短至1.5小时,生产连续性大幅提升。

5、数据分析:用数据驱动科学决策

设备巡检系统能够自动将所有的设备巡检数据汇总在后台设备巡检记录列表中,支持筛选、查看、删除、导出excel格式。

除此以外,设备巡检系统能够依据设备巡检记录的基础数据,自动生成设备巡检统计分析报告,包括巡检计划、任务状态、巡检任务完成率、巡检人员巡检数据统计等可视化图表。

能够统计各区域、班组巡检完成情况,辅助绩效考核。某汽车制造企业据此调整维护策略,年节约成本超800万元。

在工业数字化加速推进的今天,设备巡检系统已成为企业提升竞争力的必备工具。它不仅解决了传统模式的痛点,更通过数据赋能,让设备管理从“被动抢修”转变为“主动维护”。

探索工厂设备巡检管理的智能化升级方案,让每一台设备都成为企业降本增效的坚实保障。

相关新闻

- 专业售后维修管理系统解决方案 | 青鸟报修云,赋能企业服务数···

- 解决补填、厘清责任、赢得信任——一份智能“电梯巡查记录表”为···

- 从“记录”到“决策”:论设备维修报告在企业数字化进程中的核心···

- 响应慢、进度黑、数据散?2026年,是时候用一套系统重塑企业···

- 从凌晨两点的电话到系统自动派单:一个物业工程部的数字化转型实···

- 从“分钟”到“秒级”:一套医用耗材管理系统如何重构医院耗材管···

- 青鸟报修云设备管理软件:打造全场景数字化维保新范式

- 全流程数字化:电子维修单模板助力物业服务品质升级

- 定义未来运维:新一代智能运维平台,构建企业稳健运营基石

- 重磅发布:重新定义设备维修报告,打造不可篡改的设备数字档案